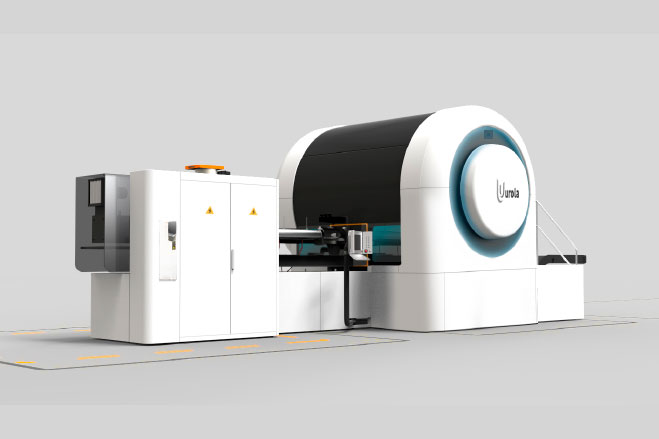

EXTRUSION SOUFFLAGE

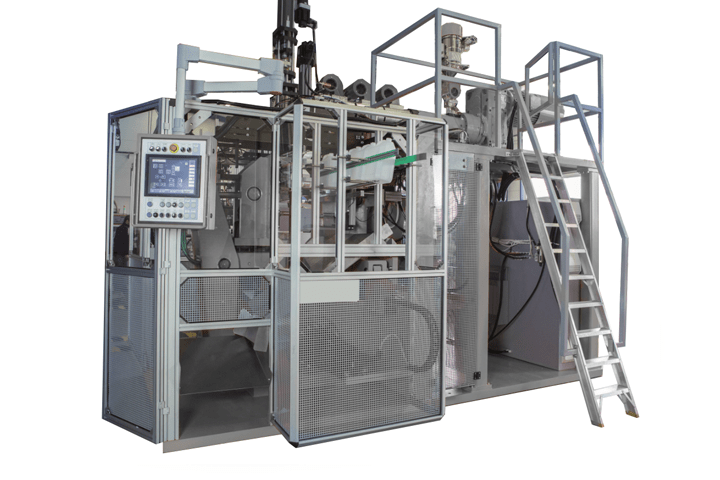

MACHINES ROTATIVES

LES AVANTAGES DES ROTATIVES

1. SYSTÈME MÉCANIQUE

Consommation électrique minime pour le mouvement de la rotative et la fermeture des moules.

Utilisation minimum de l’hydraulique et d’huile pour la fermeture des moules. En travaillant à une pression de 60-90 bars. Force de pompage de 2-3 kw.

Force de fermeture des moules ajustable selon le type de flacon.

Uniformité des flacon et répétitivité de la qualité.

Système d’élévation de l’aiguille de soufflage pour les flacons avec fond creux.

2. ÉCONOMIE D’ÉNERGIE

La technologie de l’extrusion soufflage de UROLA basée sur concept rotatif.

30-40% d’économie

Energie minimum:

Les moules sont placés sur un chariot rotatif ou l’action de soufflage se produit, les moules s’ouvrent mécaniquement grâce à une came.

Il faut donc juste maintenir le mouvement de rotation du chariot porte moule qui nécessite un minimum d’énergie (4-7KW).

Une seule tète :

Comme les machines ont une seule tête l’énergie nécessaire pour son chauffage par rapport au machine multi-tête est minime.

Reduction d’énergie :

Nous utilisons notamment les dernières avancées technologiques dans les équipements d’extrusion, ce qui suppose une réduction considérable dans la consommation énergétique.

Tous ces facteurs regroupés, nous permettent d’obtenir des valeurs aussi réduites que 250wh/kg, un chiffre « record ».

3. CAVITÉS INDEPENDANTES

Interchangeabilité maximale

Optimisation de temps de réparation des moules

Fermeture parfaite des moules.

4. FLEXIBILITE

Bouteille avec col soufflé: entre 100ml et 2L (en maintenant au minimum le ratio de déchets et sans aucun changement de tête).

- Option “Neck to Neck”

Flacon avec col calibré de 1 a 10L (en maintenant au minimum le ratio de déchets et sans aucun changement de tête).

Possibilité d’extruder une grande variété de matière.

Temps minimum pour le changement de moule : 15mn/moule.