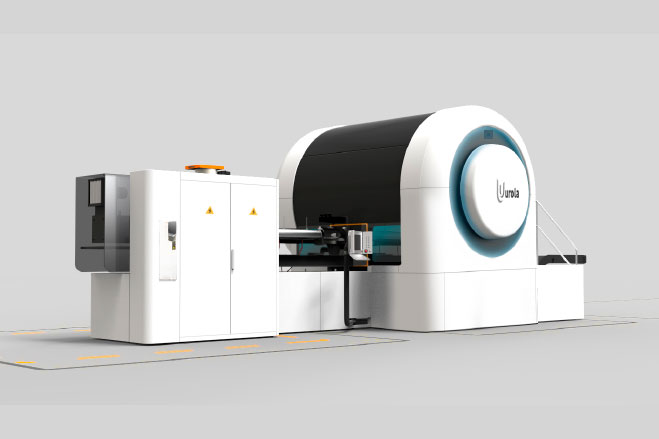

EXTRUSIÓN SOPLADO

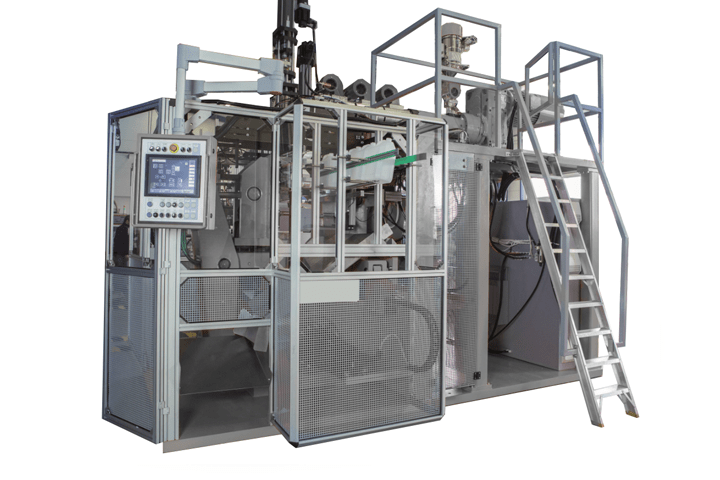

ROTATIVAS

BENEFICIOS DE LAS ROTATIVAS

1. SISTEMA MECÁNICO

Consumo eléctrico mínimo para la rotación de la rueda y la compresión del molde.

Mínimo uso hidráulico y de aceite para el amarre del molde. Trabajando a una presión menor de 60/90 bares. Fuerza de bombeado de 2/3 KW.

Fuerza de cierre del molde ajustable depende del contenedor

Consistencia y capacidad para repetir

Sistema para levantar la aguja para envases profundos

2. AHORRO DE ENERGIA

En la actualidad la reducción de consumo energético se ha convertido en una de las prioridades de la industria.

Precisamente la tecnología de extrusión soplado de UROLA basada en el concepto ROTATIVO contribuye de manera decisiva a la consecución de este objetivo.

Esta tecnología permite ahorros entre el 30-40% en consumos energéticos en relación a sistemas convencionales.

La explicación es bien sencilla:

-

Los moldes están dispuestos en un carro giratorio, donde se produce la acción de soplado. Los moldes se abren y cierran mecánicamente por la actuación de una leva.

Por lo que se trata de mantener la « rueda » en movimiento, siendo la energía necesaria para ello mínima (4-7 Kw).

-

Al disponer de un solo cabezal también se minimiza la energía de calentamiento en relación a sistemas multicabezales.

-

Además, aplicamos los desarrollos más avanzados en cuanto a los equipos de extrusión utilizados en nuestros equipos, que suponen una reducción drástica del consumo energético

El conjunto de estos factores nos permite alcanzar valores de hasta 250 wh / Kg, cifra “record” de consumos energéticos.

3. CAVIDADES INDEPENDIENTES

Máxima intercambiabilidad

Mínimo tiempo para la reparación del molde

Un perfecto cierre del molde por un cierre/ amarre independiente para cada cavidad.

4. FLEXIBILIDAD

Botellas con cuello soplado: desde 100ml a 2L (manteniendo el mínimo ratio de desechos y ningún cambio de cabezal)

- Opción neck to neck

Contenedores con cuello calibrado de 1 a 10 litros ( manteniendo el mínimo ratio de desechos (scrap) y ningún cambio de cabezal)

Facil para co-extrusión

Posibilidad para extruir una gran variedad de materiales.

Tiempo mínimo para el cambio del molde: 15 minutos por molde.