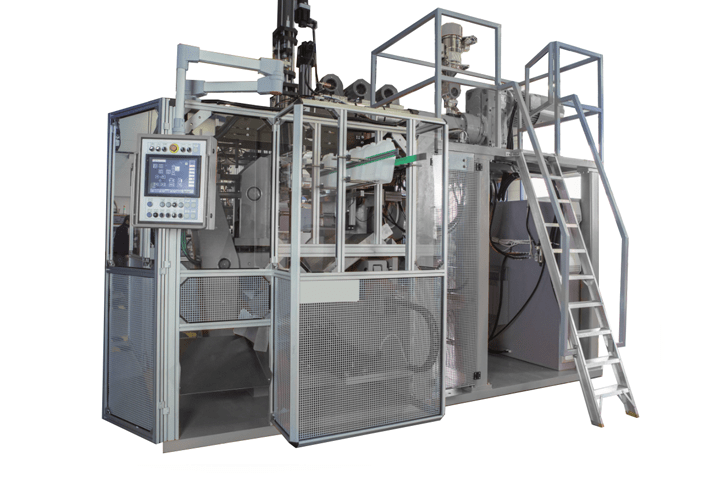

EXTRUSIÓN SOPLADO

SERIE URGM

La gama de máquinas de extrusión-soplado, serie URGM, se basa en la tecnología LINEAL o “SHUTTLE”, adecuada para los requerimientos de baja y media producción.

-

CARACTERÍSTICAS

Posibilidad de fabricar envases multicapa y con línea visor.

Extrusora con movimiento de basculación, equipada con un husillo accionado por motor de CA con control de frecuencia para la regulación de la velocidad.

La velocidad de la extrusora se ajusta automáticamente en función de la longitud del parison y el tiempo de ciclo, asegurando una longitud de parison constante.

Todos los modelos pueden ser de una o de dos estaciones.

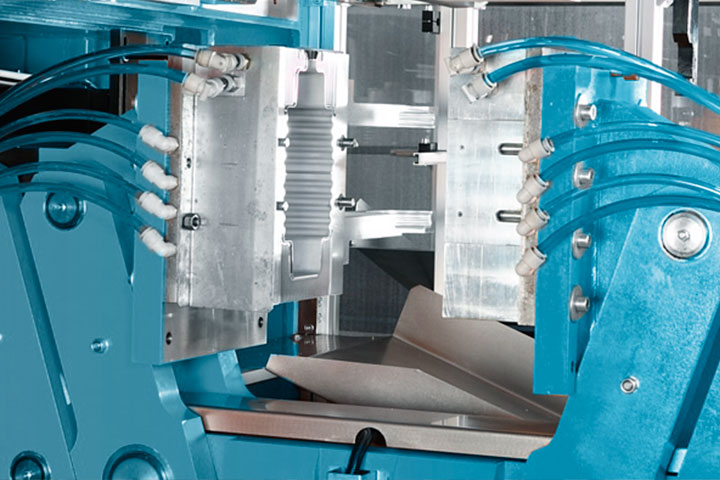

La prensa se desliza horizontalmente por acción de servomotores.

El cierre de moldes se realiza asimismo mediante servomotores permitiendo un cierre final a velocidad reducida. (Excepto en las máquinas más pequeñas, en las cuales es neumático.)

Pueden ser equipados con cabezas múltiples, dependiendo de las dimensiones de los envases y tipo de máquina.

Sistema de control de espesor de Parison accionado por servo actuadores de alta eficiencia.

Sopladores-calibradores refrigerados por agua.

Control Integrado de todas las funciones a través de un único interfaz.

-

VENTAJAS PRINCIPALES

Máquina «Limpia».

Mínimo Consumo de Energía. (Como promedio 25% inferior a los sistemas hidráulicos tradicionales).

Extremadamente Compacta.

Gran Simplicidad de Funcionamiento.

Mantenimiento prácticamente Inexistente.

-

APLICACIONES PRINCIPALES Y MATERIALES USADOS

Utilizada ampliamente para la producción de envases y contenedores plásticos desde baja a media tasa de producción.

Aplicaciones: jabones y detergentes, alimentos y bebidas, productos industriales, químicos y productos farmacéuticos.

Materiales más comunes: PEAD, PP, PVC, PETG

MODELOS

URGM 250

| Volumen máximo del envase (L) | Carrera de prensa (mm) | Medidas del molde AxExL (mm) *2 | Nº estaciones | Nº cavidades máximas | |

|---|---|---|---|---|---|

| Nominal | Máximo | ||||

| 0,25 | 0,4 | 150 |

120 x 45 x 160 |

1 ó 2 | 2 ó 4 |

URGM 750

| Volumen máximo del envase (L) | Carrera de prensa (mm) | Medidas del molde AxExL (mm)*2 | Nº estaciones | Nº cavidades máximas | |

|---|---|---|---|---|---|

| Nominal | Máximo | ||||

| 0,25 | 0,75 | 250 |

220 x60x 260 |

1 ó 2 | 3 ó 6 |

URGM 2000

| Volumen máximo del envase (L) | Carrera de prensa (mm) | Medidas del molde AxExL (mm) *2 | Nº estaciones | Nº cavidades máximas | |

|---|---|---|---|---|---|

| Nominal | Máximo | ||||

| 2 | 3 | 300 |

260 x90x 320 |

1 ó 2 | 5 ó 10 |

URGM 2000W

| Volumen máximo del envase (L) | Carrera de prensa (mm) | Medidas del molde AxExL (mm) *2 | Nº estaciones | Nº cavidades máximas | |

|---|---|---|---|---|---|

| Nominal | Máximo | ||||

| 2 | 3 | 350 |

320 x 90 x 320 |

1 ó 2 | 4 u 8 |

URGM 5000

| Volumen máximo del envase (L) | Carrera de prensa (mm) | Medidas del molde AxExL (mm) *2 | Nº estaciones | Nº cavidades máximas | |

|---|---|---|---|---|---|

| Nominal | Máximo | ||||

| 5 | 8 | 380 |

340 x120x 420 |

1 ó 2 | 6 ó 12 |

URGM 5000W

| Volumen máximo del envase (L) | Carrera de prensa (mm) | Medidas del molde AxExL (mm) *2 | Nº estaciones | Nº cavidades máximas | |

|---|---|---|---|---|---|

| Nominal | Máximo | ||||

| 5 | 8 | 440 |

420 x120x 420 |

1 ó 2 | 6 ó 12 |

URGM 20K

| Volumen máximo del envase (L) | Carrera de prensa (mm) | Medidas del molde AxExL (mm)*2 | Nº estaciones | Nº cavidades máximas | |

|---|---|---|---|---|---|

| Nominal | Máximo | ||||

| 13 | 20 | 600 |

550x200x 700 |

1 ó 2 | 7 ó 14 |

* Todas las máquinas son totalmente eléctricas menos la URGM 250, que es neumática.

Versiones hibridas (eléctricas + neumáticas) son posibles en modelos URGM 250 y modelos URGM 750.

Versiones neumáticas son posibles en modelos URGM 750 y URGM 2000

*DEPENDE DEL TIPO DE ENVASE

**LA ANCHURA DEL MOLDE PUEDE SER MODIFICADA SI ES NECESARIO.

EQUIPOS AUXILIARES

Siendo el núcleo de la línea de fabricación de envases la máquina extrusión soplado PEAD, son necesarios a su alrededor una serie de equipos auxiliares o periféricos que opcionalmente pueden ser suministrados como un proyecto “llave en mano”.

CIRCUITO CERRADO DE MANIPULACIÓN DE MATERIAL A ALIMENTAR AL EQUIPO DE SOPLADO

Compuesto por:

- Molinos para triturar las rebabas generadas en el proceso.

- Sistema de mezcla de materia prima, colorante y material triturado.

- Sistema de alimentación de la mezcla a las máquinas de soplado.

PARA APORTAR LOS FLUIDOS NECESARIOS

- Compresores de aire a baja presión para el soplado y accionamientos neumáticos.

- Sistemas de refrigeración de agua de los moldes y otros servicios de la máquina (zona de alimentación, reductor, etc).

OTROS EQUIPOS

- Comprobadores de poros.

- Sistemas de visión para el control de los envases producidos.

- Sistemas de embolsado y/o , paletizado de envases vacíos, etc

- Sistemas de transporte a silos u otros sistemas de almacenamiento.

- Sistemas de deshumidificación.

Urola realiza el suministro de estos así como su instalación bajo un concepto “llave en mano”, tomando responsabilidad del funcionamiento de la línea.

MOLDES

ASESORAMIENTO

Nuestro servicio comienza asesorando al cliente en el diseño del envase, teniendo en cuenta para ello los siguientes factores:

- Producto a envasar.

- Aspectos estéticos.

- Idoneidad para el proceso de fabricación del envase.

- Características técnicas que el envase debe cumplir.

DISEÑO DE ENVASE Y MOLDE

FABRICACIÓN DEL MOLDE

Utilizamos Centros de mecanizado CNC de 5 ejes y otras máquinas auxiliares para la fabricación de moldes con la máxima calidad.

FABRICACIÓN DE MUESTRAS

Este servicio es cubierto por Urola cuando así es requerido para determinar la validez del envase cuando se trata de un nuevo desarrollo del envase.

SERVICIO POSTVENTA Y MANTENIMIENTO PREVENTIVO

Acompañamos al cliente en el mantenimiento de los moldes durante su vida útil para asegurar que las condiciones del proceso se mantienen en condiciones óptimas.

Para ello realizamos operaciones de sustitución de piezas de desgaste, rectificado, revisión de salidas de aire, revisión de circuitos de refrigeración, etc.

PROYECTO FASTCOOL: Moldes para envases plásticos con enfriamiento de alto rendimiento

PROYECTO HINTON: Sistema de moldeo de alto tonelaje