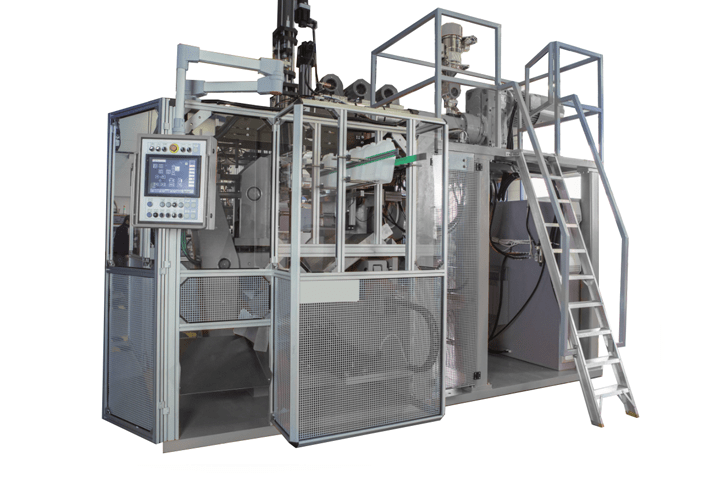

EXTRUSION SOUFFLAGE

SÉRIE URGM

La gamme de machines d’extrusion-soufflage, série URGM, est basée sur la technologie LINÉAIRE ou « SHUTTLE », adaptée aux demandes des petites et moyennes productions.

-

CARACTÉRISTIQUES TECHNIQUES

Possibilité de fabriquer des emballages multicouche avec ligne de visibilité.

Extrudeuse avec mouvement de bascule, équipée d’une vis entrainée par un moteur de CA avec contrôle de fréquence pour le réglage de la vitesse.

La vitesse de l’extrudeuse s’ajuste automatiquement en fonction de la longueur de la paraison et du temps de cycle, de façon à assurer une longueur de paraison constante.

Tous les modèles peuvent être à une seule ou à deux stations.

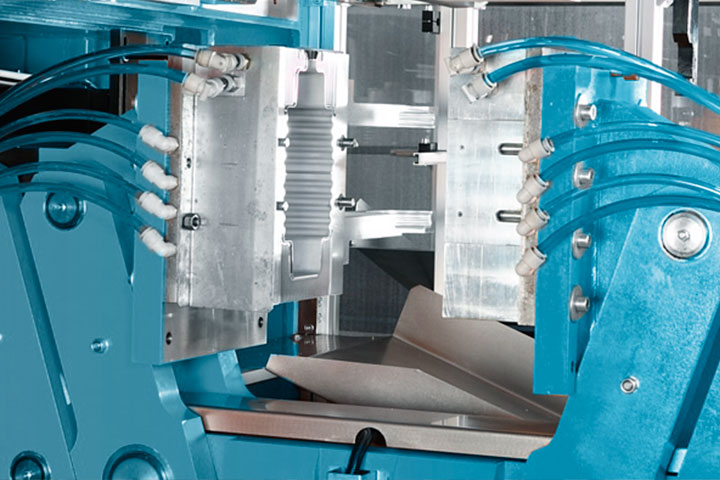

La presse se glisse horizontalement, entrainée par des servomoteurs.

La fermeture des moules s’effectue aussi grâce à un servomoteur qui permet une fermeture finale avec une vitesse réduite. (sauf dans les machines plus petites, dans lesquelles elle est pneumatique).

Ils peuvent incorporer des têtes multiples, en fonction des dimensions des emballages et du type de la machine.

Système de contrôle d’épaisseur de paraison actionné par des servocommandes à haute efficacité.

Souffleurs-calibreurs refroidis avec de l’eau.

Contrôle intégré de toutes les fonctions à travers une seule interface.

-

PRINCIPAUX AVANTAGES

Machine “propre”.

Consommation minimale d’énergie. (En moyenne, 25% de moins par rapport aux systèmes hydrauliques traditionnels)

Extrêmement compacte.

Grande simplicité de fonctionnement.

Maintenance quasiment inexistante.

-

APLICATIONS PRINCIPALES ET MATÉRIAUX EMPLOYÉS

Largement utilisée pour la production d’emballages et de containers plastiques pour un taux bas ou moyen de production.

Applications: savons et détergents, aliments et boissons, produits industriels, chimiques et pharmaceutiques.

Matériaux les plus communs: PEAD, PP, PVC, PETG

MODÈLES

URGM 250

| Volume maximal de l’emballage (L) | Course de la presse (mm) | Dimensions du moule LxExH (mm) *2 | Nº stations | Nombre maximum de cavités | |

|---|---|---|---|---|---|

| Nominal | Maximum | ||||

| 0,25 | 0,4 | 150 |

120 x 45 x 160 |

1 ou 2 | 2 ou 4 |

URGM 750

| Volume maximal de l’emballage (L) | Course de la presse (mm) | Dimensions du moule WxTxH (mm) *2 | Nº stations |

Nombre maximum de cavités |

|

|---|---|---|---|---|---|

| Nominal | Maximum | ||||

| 0,25 | 0,75 | 250 |

220 x 60 x 260 |

1 ou 2 | 3 ou 6 |

URGM 2000

| Volume maximal de l’emballage (L) | Course de la presse (mm) | Dimensions du moule LxExH (mm) *2 | Nº stations | Nombre maximum de cavités | |

|---|---|---|---|---|---|

| Nominal | Maximum | ||||

| 2 | 3 | 300 |

260 x 90 x 320 |

1 ou 2 | 5 ou 10 |

URGM 2000W

| Volume maximal de l’emballage (L) | Course de la presse (mm) | Dimensions du moule LxExH (mm) *2 | Nº stations | Nombre maximum de cavités | |

|---|---|---|---|---|---|

| Nominal | Maximum | ||||

| 2 | 3 | 350 |

320 x 90 x 320 |

1 ou 2 | 4 ou 8 |

URGM 5000

| Volume maximal de l’emballage (L) | Course de la presse (mm) | Dimensions du moule LxExH (mm) *2 | Nº stations | Nombre maximum de cavités | |

|---|---|---|---|---|---|

| Nominal | Maximum | ||||

| 5 | 8 | 380 |

340 x 120 x 420 |

1 ou 2 | 6 ou 12 |

URGM 5000 W

| Volume maximal de l’emballage (L) | Course de la presse (mm) | Dimensions du moule LxExH (mm) *2 | Nº stations | Nombre maximum de cavités | |

|---|---|---|---|---|---|

| Nominal | Maximum | ||||

| 5 | 8 | 440 |

420 x 120 x 420 |

1 ou 2 | 6 ou 12 |

URGM 20K

| Volume maximal de l’emballage (L) | Course de la presse (mm) | Dimensions du moule LxExH (mm) *2 | Nº stations | Nombre maximum de cavités | |

|---|---|---|---|---|---|

| Nominal | Maximum | ||||

| 13 | 20 | 600 |

550 x 200 x 700 |

1 ou 2 | 7 ou 14 |

* Remarque : toutes les machines sont totalement électriques, sauf l’URGM 250, qui est pneumatique.

Versions hybrides (électriques + pneumatiques) possibles pour les modèles URGM 250 et URGM 750.

Versions pneumatiques possibles pour les modèles URGM 750 et URGM 2000.

*EN FONCTION DU TYPE D’EMBALLAGE

**LA LARGEUR DU MOULE PEUT ÊTRE MODIFIÉE SI BESOIN

ÉQUIPEMENTS AUXILIAIRES

La machine de soufflage est l’élément principal de la ligne de fabrication d’emballages, c’est pourquoi il est nécessaire de disposer d’une série d’équipements auxiliaires ou périphériques qui peuvent être fournis en option dans le cadre d’un projet « clé en main ».

CIRCUIT FERMÉ DE MANIPULATION DE MATÉRIEL À ALIMENTER À L’ÉQUIPEMENT DE SOUFFLAGE

Il est composé de:

- Broyeurs pour granuler les déchets produites dans le processus.

- Système de mélange de matière première, colorant et matériel broyé.

- Système d’alimentation du mélange aux machines de soufflage.

ÉQUIPEMENTS POUR FOURNIR LES FLUIDES NÉCESSAIRES

- Compresseurs à air basse pression pour le soufflage et les actionnements pneumatiques.

- Systèmes de réfrigération d’eau des moules et autres services de la machine (zone d’alimentation, réducteur, etc.).

AUTRES ÉQUIPEMENTS

- Testeuse de pores.

- Systèmes de visualisation pour le contrôle des emballages produits.

- Systèmes de mise en sac et/ou en palette d’emballages vides, etc.

- Systèmes de transport dans des silos ou autres systèmes de stockage.

- Systèmes de déshumidification.

Urola se charge de la fourniture de ces équipements, ainsi que de leur installation, afin de proposer un service « clé en main », et elle se responsabilise par ailleurs du fonctionnement de la ligne.

MOULES

CONSEIL

Notre service commence par conseiller le client sur la conception de l’emballage, en tenant compte des facteurs suivants :

- Produit à emballer.

- Aspects esthétiques.

- Adaptation au processus de fabrication de l’emballage.

- Caractéristiques techniques que doit respecter l’emballage.

CONCEPTION DE L’EMBALLAGE ET DU MOULE

FABRICATION DU MOULE

Nous utilisons des postes d’usinage CNC à 5 axes et d’autres machines auxiliaires pour la fabrication de moules avec une qualité maximale.

FABRICATION D’ÉCHANTILLONS

Ce service est fourni par Urola sur commande pour déterminer la validité de l’emballage lorsqu’il s’agit d’un nouveau développement.

SERVICE APRÊS-VENTE ET MAINTENANCE PRÉVENTIVE

Nous accompagnons le client dans la maintenance des moules pendant leur vie utile pour assurer que les conditions du processus soient optimales.

Pour cela, nous réalisons des opérations de rechange de pièces soumises à l’usure, de rectification, de révision des sorties d’air, de révision des circuits de réfrigération, etc.