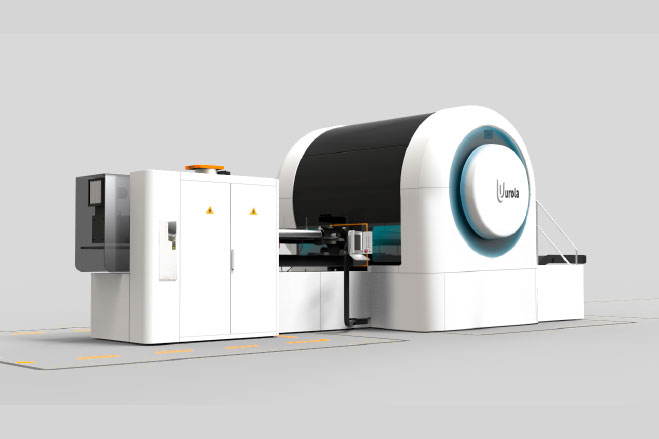

EXTRUSION SOUFFLAGE

SÉRIE SWT

La SÉRIE SWT est la nouvelle génération de machines rotatives avec une disposition tangentielle des moules dans le chariot rotatif.

Elle est adaptée aux emballages avec un col soufflé (sans besoin de calibrage). Il n’est pas nécessaire de prévoir de dispositifs externes pour la coupe du paraison, notamment des ciseaux, etc.

-

CARACTÉRISTIQUES

Grande stabilité de la paraison à de grandes vitesses. Parfaitement adaptée aux emballages légers munis d’une anse, généralement pour les applications laitières.

Pour la fabrication de petits emballages (jusqu’à 350 ml), la configuration NtN (2 cavités par moule) permet de doubler la capacité de production.

Parfait pour des emballages multicouche.

Nombre maximum de moules : 30 (48 en configuration Neck to Neck).

Cols soufflés (souffleur à aiguille).

Cadence de production : jusqu’à 18 000 b/h dans les moules à 1 cavité ; 24 000 b/h dans les moules à 2 cavités.

Système de contrôle intégré, y compris un régulateur d’épaisseur de paraison, avec une interface de visualisation des paramètres du processus et un contrôle statistique de la production.

Décolleteuse ou décaroteur intégré (de dômes ou de systèmes combinés de décarottage avec masque, enlevage des dômes et usinage des cols).

Système de transfert des emballages au décaroteur intégré.

Totalement électrique :

- le contrôle complet en une seule interface

- Tous les réglages de séquence des vannes dans la rotative sont effectués depuis l’interface de contrôle.

Extrudeuse au concept avancé avec une importante augmentation de la plastification et une notable diminution de la consommation énergétique.

Haut degré de sensorisation qui permet un contrôle intégré de l’opération.

-

AVANTAGES

ÉCONOMIE DE MATIÈRE PREMIÈRE

Grâce au fait de ne disposer que d’une seule tête, indépendamment du nombre de moules, elle permet d’obtenir une uniformité maximale des emballages et leur poids est compris dans un rang très étroit. Cela permet de réduire le poids moyen de l’emballage.

FAIBLE CONSOMMATION ÉNERGÉTIQUE

Il est uniquement nécessaire de disposer d’une petite quantité d’énergie pour maintenir la roue en rotation, ainsi que pour assurer la fermeture des moules. La disposition d’une seule tête contribue également à cette économie énergétique, puisque le nombre de résistances et de têtes est réduit au strict minimum.

CONSISTANCE DU PARISON À GRANDE VITESSE

Le paraison se trouve à tout moment fixé entre deux moules contigus, ce qui permet de hautes vitesses d’extrusion, y compris dans des emballages légers, en assurant ainsi une uniformité totale.

ÉQUIPEMENTS AUXILIAIRES

La machine de soufflage est l’élément principal de la ligne de fabrication d’emballages, c’est pourquoi il est nécessaire de disposer d’une série d’équipements auxiliaires ou périphériques qui peuvent être fournis en option dans le cadre d’un projet « clé en main ».

CIRCUIT FERMÉ DE MANIPULATION DE MATÉRIEL À ALIMENTER À L’ÉQUIPEMENT DE SOUFFLAGE

Il est composé de:

- Broyeurs pour granuler les déchets produites dans le processus.

- Système de mélange de matière première, colorant et matériel broyé.

- Système d’alimentation du mélange aux machines de soufflage.

ÉQUIPEMENTS POUR FOURNIR LES FLUIDES NÉCESSAIRES

- Compresseurs à air basse pression pour le soufflage et les actionnements pneumatiques.

- Systèmes de réfrigération d’eau des moules et autres services de la machine (zone d’alimentation, réducteur, etc.).

AUTRES ÉQUIPEMENTS

- Testeuse de pores.

- Systèmes de visualisation pour le contrôle des emballages produits.

- Systèmes de mise en sac et/ou en palette d’emballages vides, etc.

- Systèmes de transport dans des silos ou autres systèmes de stockage.

- Systèmes de déshumidification.

Urola se charge de la fourniture de ces équipements, ainsi que de leur installation, afin de proposer un service « clé en main », et elle se responsabilise par ailleurs du fonctionnement de la ligne.

EMBALLAGES MULTICOUCHE

La disposition d’une seule tête, indépendamment du nombre de moules, fait que les machines rotatives d’Urola soient parfaites pour les emballages multicouche qui demandent des têtes multicouche.

Prestations des emballages multicouche

Prestations des emballages multicouche

Propriété barrière pour protéger le produit

- Pour empêcher que la lumière ultraviolette (UV) ne pénètre à l’intérieur de l’emballage et puisse endommager les propriétés du produit. La configuration standard consiste en 3 couches, la noire étant la intermédiaire. Utilisation pour des applications laitières demandant une longue durée.

- Pour éviter que l’oxygène ne pénètre dans l’emballage et risque d’oxyder le produit, il faut compter en général sur 6 couches, étant donné que la couche barrière demande des couches adjacentes avec une propriété adhésive (sauces, mayonnaises, jus, ketchup, certains produits laitiers vitaminés).

- Pour éviter que les propriétés du produit n’émigrent vers l’extérieur (produits chimiques, etc.). Pour cela, 2 couches sont employées.

Utilisation de matière recyclé

- Pour exploiter le matériel recyclé en provenance de la post-consommation. Configurations à 3 couches, où la couche de recyclage est placée à l’intérieur.

Utilisation de matières premières à moindre coût

- Il s’agit de matériaux à moindre coût que le matériau principal et qui peuvent constituer une couche intermédiaire, de façon à réduire le prix de l’emballage.

Réduction de masterbatch

- Pour minimiser la quantité de « masterbatch », lorsque le coût est trop élevé. Le « masterbatch » s’ajoute à la couche externe de petite épaisseur par rapport à la couche interne.

Technologie de coextrusion

- Pour fabriquer des emballages multicouche, il est nécessaire d’installer les systèmes de co-extrusion, où les différentes machines à extrusion alimentent simultanément la tête.

- Il est essentiel que les couches maintiennent une consistance à la fois longitudinalement et radialement pour minimiser la quantité de matériel barrière.

- Dans le cas des machines rotatives d’Urola, étant donné qu’il existe uniquement une tête, indépendamment du nombre de moules, la configuration multicouche est énormément simplifiée et il est en même temps possible d’assurer la consistance nécessaire.

- L’utilisation de têtes multicouche de la plus haute qualité actuellement disponible dans l’industrie contribue nettement à cela.

NECK TO NECK

Le concept Neck to Neck consiste à placer deux cavités de l’emballage dans le même moule. Par conséquent, en maintenant le nombre de moules, il est possible de doubler la capacité de production.

Tecnología Neck to Neck

NECK TO NECK

L’utilisation vise principalement les petits emballages, du type produits laitiers ou similaires, à un seul service (« single serve »).

- Deux cavités par moule.

- Un seul souffleur pour les deux cavités. Le soufflage se réalise par le centre.

- Transfert à la décolleteuse à travers un convoyeur.

- Décolleteuse rotative à tambour horizontal de grande efficacité.

- En option, système de positionnement vertical de l’emballage et unificateur en une seule ligne.

MOULES

CONSEIL

Notre service commence par conseiller le client sur la conception de l’emballage, en tenant compte des facteurs suivants :

- Produit à emballer.

- Aspects esthétiques.

- Adaptation au processus de fabrication de l’emballage.

- Caractéristiques techniques que doit respecter l’emballage.

CONCEPTION DE L’EMBALLAGE ET DU MOULE

FABRICATION DU MOULE

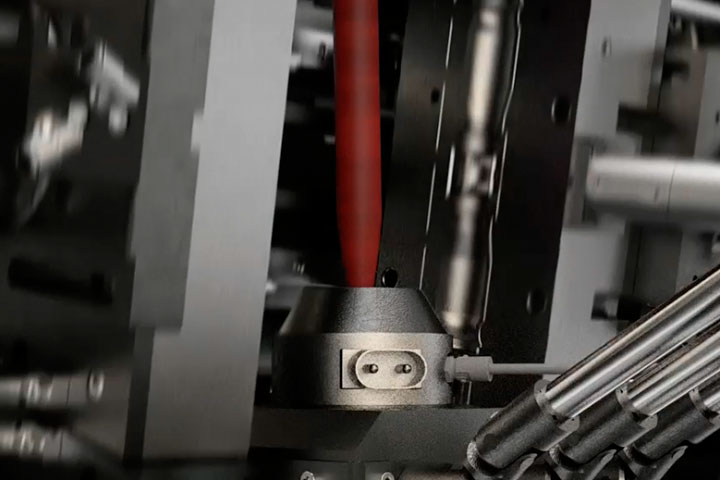

Nous utilisons des postes d’usinage CNC à 5 axes et d’autres machines auxiliaires pour la fabrication de moules avec une qualité maximale.

FABRICATION D’ÉCHANTILLONS

Ce service est fourni par Urola sur commande pour déterminer la validité de l’emballage lorsqu’il s’agit d’un nouveau développement.

SERVICE APRÊS-VENTE ET MAINTENANCE PRÉVENTIVE

Nous accompagnons le client dans la maintenance des moules pendant leur vie utile pour assurer que les conditions du processus soient optimales.

Pour cela, nous réalisons des opérations de rechange de pièces soumises à l’usure, de rectification, de révision des sorties d’air, de révision des circuits de réfrigération, etc.