EXTRUSIÓN SOPLADO

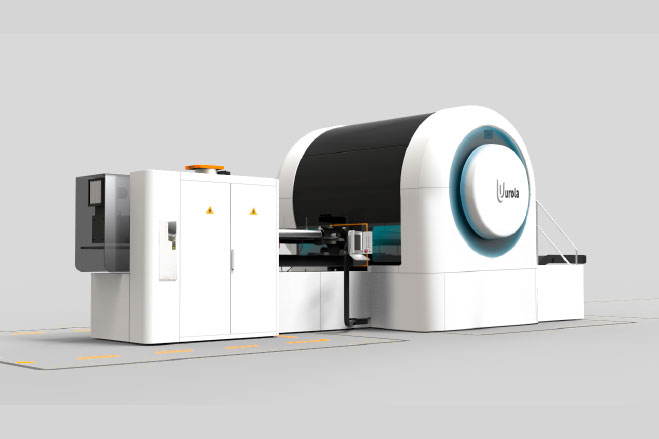

SERIE SWT

La SERIE SWT es la nueva generación de máquinas rotativas con disposición tangencial de los moldes en el carro rotativo.

Adecuado para envases con cuello soplado (sin necesidad de calibrarlo). No son necesarios dispositivos externos para el corte del parison como tijeras, etc.

-

CARACTERÍSTICAS

Gran estabilidad del parison a altas velocidades. Muy apropiada así mismo para envases ligeros con asa, típicos de aplicaciones lácteas.

Para la fabricación de envases pequeños (hasta 350 ml), la configuración NtN (2 cavidades por molde) permite duplicar la capacidad de producción

Idóneo para envases multicapa.

Número de moldes máximo: 30 (48 en configuración Neck to Neck).

Cuellos soplados (soplador de aguja).

Cadencia de producción: hasta 18.000 b/h en moldes de 1 cavidad; 24.000 b/h en moldes de 2 cavidades.

Sistema de control integrado, incluyendo regulador de espesor de parison, con interface de visualización de parámetros de proceso y control estadístico de producción.

Rebabador integrado, bien sea rebabador de cúpulas como sistemas combinados de corte con troquel, cúpulas y mecanizado de cuellos.

Sistema de transferencia de los envases al rebabador integrado.

Totalmente eléctrica:

- el control completo en una sola interfaz

- todos los ajustes de secuencia de las válvulas en la rotativa se realizan desde la interfaz de control

Extrusora de concepto avanzado con un importante incremento de la plastificación y notable disminución del consumo energético.

Alto grado de sensorización que permite un control integrado de la operación.

-

BENEFICIOS

AHORRO DE MATERIA PRIMA

El disponer de un solo cabezal, independientemente del número de moldes, otorga una máxima uniformidad en los envases, quedando el peso de todos ellos en un rango muy estrecho. Esto permite reducir el peso medio del envase.

BAJO CONSUMO ENERGÉTICO

Únicamente es necesaria una diminuta cantidad de energía para mantener la Rueda girando y realizar el cierre de los moldes. El tener un solo cabezal también contribuye a minimizar el consumo energético, ya que el número de resistencias y cabezales se reduce al mínimo.

CONSISTENCIA DE PARISON EN ALTAS VELOCIDADES

El parison se encuentra en todo momento sujeto entre dos moldes contiguos, lo que permite altas velocidades de extrusión incluso en envases ligeros, asegurando una total uniformidad.

EQUIPOS AUXILIARES

Siendo el núcleo de la línea de fabricación de envases la máquina extrusión soplado PEAD, son necesarios a su alrededor una serie de equipos auxiliares o periféricos que opcionalmente pueden ser suministrados como un proyecto “llave en mano”.

CIRCUITO CERRADO DE MANIPULACIÓN DE MATERIAL A ALIMENTAR AL EQUIPO DE SOPLADO

Compuesto por:

- Molinos para triturar las rebabas generadas en el proceso.

- Sistema de mezcla de materia prima, colorante y material triturado.

- Sistema de alimentación de la mezcla a las máquinas de soplado.

PARA APORTAR LOS FLUIDOS NECESARIOS

- Compresores de aire a baja presión para el soplado y accionamientos neumáticos.

- Sistemas de refrigeración de agua de los moldes y otros servicios de la máquina (zona de alimentación, reductor, etc).

OTROS EQUIPOS

- Comprobadores de poros.

- Sistemas de visión para el control de los envases producidos.

- Sistemas de embolsado y/o , paletizado de envases vacíos, etc

- Sistemas de transporte a silos u otros sistemas de almacenamiento.

- Sistemas de deshumidificación.

Urola realiza el suministro de estos así como su instalación bajo un concepto “llave en mano”, tomando responsabilidad del funcionamiento de la línea.

ENVASES MULTICAPA

El contar con un solo cabezal, con independencia del número de moldes, posibilita que las máquinas rotativas de Urola sean idóneas para envases multicapa que requieren cabezales multicapa.

Función de los envases multicapa

Prestaciones de los envases multicapa

Propiedad barrera para proteger el producto

- Para impedir que la luz ultravioleta (UV) penetre en el interior del envase y dañe las propiedades del producto. La configuración típica consiste en 3 capas, siendo la interior negra. Utilizado para aplicaciones lácteas que requieren larga duración.

- Para evitar que el Oxigeno penetre en el envase y oxide el producto son necesarias por lo general 6 capas, ya que la capa barrera requiere de capas adyacentes con propiedad adhesiva (salsas, mayonesas, zumos, ketchup, ciertos productos lácteos vitaminados).

- Para evitar que las propiedades del producto emigren hacia el exterior (productos químicos, etc). Se utilizan para ello 2 capas.

Utilización de reciclado

- Para aprovechamiento de material reciclado proveniente de post-consumo. Configuraciones de 3 capas, donde la capa de reciclado se ubica en el interior.

Reducción de Masterbatch

- Para minimizar la cantidad de “masterbatch”, en los casos en los que su coste sea elevado. El “masterbatch” se añade a la capa externa de espesor pequeño en relación a la capa interna.

Coextrusión

- Para fabricar los envases multicapa es necesario instalar sistemas de coextrusión, donde las diferentes extrusoras alimentan simultáneamente al cabezal.

- Es de vital importancia que las capas mantengan consistencia tanto longitudinalmente como radialmente para minimizar la cantidad de material barrera.

- En el caso de las máquinas Rotativas de Urola, al existir únicamente un cabezal, independientemente del número de moldes, la configuración multicapa se simplifica enormemente y al mismo tiempo asegura la consistencia necesaria.

- A ello contribuye la utilización de cabezales multicapa de la mayor calidad existente hoy en día en la industria.

NECK TO NECK

El concepto Neck to Neck consiste en ubicar dos cavidades del envase en el mismo molde. Por lo tanto, manteniendo el número de moldes se consigue prácticamente duplicar la capacidad de producción

Tecnología Neck to Neck

NECK TO NECK

Principalmente se utilizan para pequeños envases de tipo lácteo o similares, de un único servicio «single serve».

- Dos cavidades por molde.

- Un único soplador para ambas cavidades. El soplado se realiza por el centro.

- Transferencia al rebabador mediante cinta transportadora.

- Rebabador Rotativo de tambor horizontal de gran eficiencia.

- Opcionalmente sistema de posicionamiento vertical del envase y unificador en una sola línea.

MOLDES

ASESORAMIENTO

Nuestro servicio comienza asesorando al cliente en el diseño del envase, teniendo en cuenta para ello los siguientes factores:

- Producto a envasar.

- Aspectos estéticos.

- Idoneidad para el proceso de fabricación del envase.

- Características técnicas que el envase debe cumplir.

DISEÑO DE ENVASE Y MOLDE

FABRICACIÓN DEL MOLDE

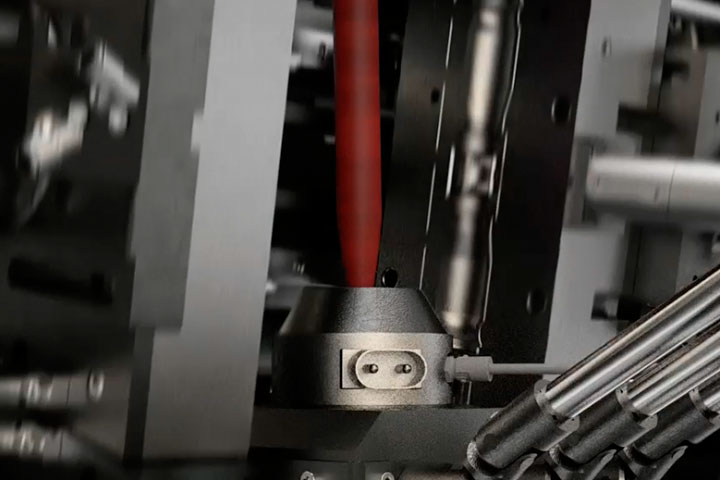

Utilizamos Centros de mecanizado CNC de 5 ejes y otras máquinas auxiliares para la fabricación de moldes con la máxima calidad.

FABRICACIÓN DE MUESTRAS

Este servicio es cubierto por Urola cuando así es requerido para determinar la validez del envase cuando se trata de un nuevo desarrollo del envase.

SERVICIO POSTVENTA Y MANTENIMIENTO PREVENTIVO

Acompañamos al cliente en el mantenimiento de los moldes durante su vida útil para asegurar que las condiciones del proceso se mantienen en condiciones óptimas.

Para ello realizamos operaciones de sustitución de piezas de desgaste, rectificado, revisión de salidas de aire, revisión de circuitos de refrigeración, etc.

PROYECTO FASTCOOL: Moldes para envases plásticos con enfriamiento de alto rendimiento

PROYECTO HINTON: Sistema de moldeo de alto tonelaje